Jak skutecznie tworzyć prototypy części do maszyn aby zoptymalizować proces produkcji?

Jak skutecznie tworzyć prototypy części do maszyn, aby zoptymalizować proces produkcji?

Tworzenie prototypów części do maszyn jest kluczowe dla optymalizacji procesu produkcyjnego. Nowoczesne technologie znacząco przyspieszają ten proces. Zastosowanie odpowiednich metod i narzędzi pozwala na wczesne wykrywanie potencjalnych problemów i wprowadzenie niezbędnych modyfikacji, co w efekcie skraca czas i obniża koszty produkcji.

Kluczem do sukcesu jest ciągłe testowanie i modyfikowanie projektu. Firmy, które stosują iteracyjne projektowanie, wprowadzają innowacje efektywniej. Symulacje komputerowe przyspieszają testy funkcjonalności, redukując potrzebę tworzenia wielu fizycznych prototypów.

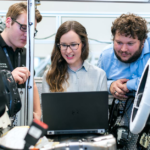

Współpraca z doświadczonym zespołem inżynierów jest nieoceniona. Ich wiedza na temat materiałów i technologii może być decydująca. Odpowiednie zarządzanie cyklem życia produktu, uwzględniające analizę danych zebranych podczas prób prototypów, prowadzi do bardziej zrównoważonego i efektywnego procesu produkcyjnego w dłuższej perspektywie.

Jakie narzędzia i technologie wspierają proces tworzenia prototypów części do maszyn?

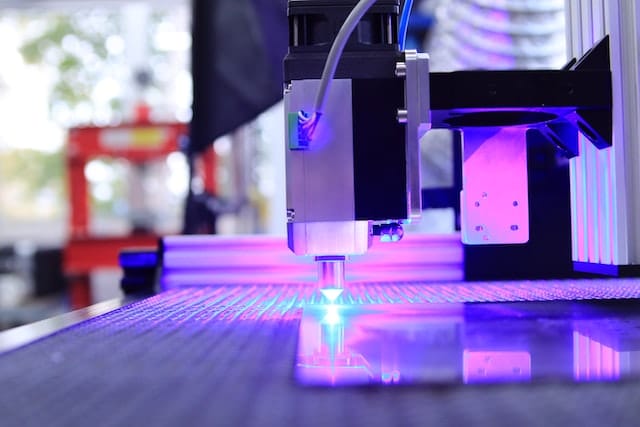

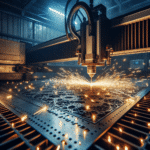

Skuteczne prototypowanie części do maszyn jest kluczowe dla optymalizacji produkcji, umożliwiając szybkie testowanie pomysłów i wprowadzanie poprawek. Poniżej przedstawiamy narzędzia i technologie, które wspierają ten proces:

- Druk 3D: Nowoczesne metody druku 3D, takie jak FDM (Fused Deposition Modeling) czy SLA (Stereolithography), pozwalają na szybkie i ekonomiczne wytwarzanie skomplikowanych kształtów. Technologia ta znacząco skraca czas realizacji prototypów.

- Programy CAD (Computer-Aided Design): Umożliwiają precyzyjne modelowanie części w wirtualnej przestrzeni. Dzięki symulacjom i analizom wytrzymałościowym można zidentyfikować potencjalne problemy jeszcze przed rozpoczęciem produkcji. Firmy stosujące CAD w dokumentacji technicznej zauważają zwiększenie precyzji i redukcję błędów.

- Techniki generatywnego projektowania: Oferują innowacyjne rozwiązania konstrukcyjne, które byłyby trudne do osiągnięcia tradycyjnymi metodami. Często prowadzą do optymalizacji w zakresie wagi i zużycia materiałów.

- Sztuczna inteligencja (AI): Może przyspieszyć czas wprowadzania nowych produktów na rynek. AI potrafi analizować ogromne ilości danych i proponować ulepszenia w procesie optymalizacji projektów.

Stosując te technologie, firmy mogą znacząco podnieść efektywność i jakość produkcji, co przekłada się na wyższe zyski i zadowolenie klientów.

Przykłady zastosowania

Rozważmy firmę produkującą pompy przemysłowe. Dzięki wykorzystaniu druku 3D, inżynierowie mogą w ciągu kilku dni stworzyć prototyp nowej obudowy pompy, przetestować jej działanie i wprowadzić ewentualne poprawki. W tradycyjnym procesie wykonanie takiego prototypu mogłoby zająć kilka tygodni.

Dlaczego iteracyjne podejście jest kluczowe w prototypowaniu części do maszyn?

Iteracyjne podejście w prototypowaniu części do maszyn jest fundamentem skutecznego rozwoju produktów, które optymalizują proces produkcji. Polega ono na ciągłym doskonaleniu prototypów poprzez analizę i wdrażanie poprawek w odpowiedzi na testy oraz opinie użytkowników.

Dlaczego iteracyjne podejście jest kluczowe?

- Elastyczność: Zapewnia możliwość szybkiego reagowania na zmiany w wymaganiach i potrzebach.

- Redukcja kosztów: Dzięki ciągłemu testowaniu i wprowadzaniu poprawek problemy identyfikowane są na wczesnym etapie, co ogranicza ryzyko kosztownych poprawek w późniejszych fazach produkcji.

- Zwiększone zaangażowanie: Zespoły bardziej identyfikują się z projektem, gdy widzą postępy wynikające z ich pracy.

- Dostosowanie do rynku: Pozwala na rozwijanie produktu w zgodzie z bieżącymi potrzebami rynku, zamiast finalizowania go w oparciu o statyczne założenia.

Raport McKinsey o iteracyjnym projektowaniu

Wzmianka o raporcie McKinsey sugeruje, że iteracyjne projektowanie może mieć pozytywny wpływ na wyniki finansowe firm, które je stosują. Firmy te są w stanie szybciej wprowadzać nowe produkty na rynek i lepiej dostosowywać się do zmieniających się potrzeb klientów. Zachęcamy do poszukiwania tego raportu oraz dokładnego zapoznania się z jego treścią dla lepszego zrozumienia tego tematu.

Jak zminimalizować błędy podczas tworzenia prototypów części do maszyn?

Aby skutecznie tworzyć prototypy części do maszyn, kluczowe jest zrozumienie, jak zminimalizować błędy podczas ich tworzenia. Oto kilka sprawdzonych metod:

- Zastosowanie skanerów 3D: Umożliwiają dokładne odwzorowanie elementów i identyfikację problemów na wczesnym etapie produkcji.

- Wykorzystanie technologii CAD i symulacji: Pozwala na wczesną weryfikację projektu.

- Organizacja sesji przeglądowych z zespołem: Wspólne omówienie projektu przed rozpoczęciem produkcji pozwala na wychwycenie potencjalnych błędów.

- Wykorzystanie prototypów cyfrowych: Umożliwiają przeprowadzenie różnych scenariuszy testowych i udoskonalenie projektu.

- Angażowanie ekspertów branżowych: Mogą oni wskazać potencjalne słabości projektu, które umknęły uwadze zespołu.

- Iteracyjne projektowanie: Wprowadzenie praktyk iteracyjnego projektowania może znacznie zwiększyć produktywność.

Przy odpowiedniej współpracy i komunikacji w zespole oraz wykorzystywaniu nowoczesnych narzędzi można znacząco poprawić efektywność całego procesu.

Źródła błędów

Dane z Politechniki Warszawskiej wskazują, że wiele błędów w prototypowaniu wynika z niewłaściwej lub niekompletnej dokumentacji technicznej. Dlatego tak ważne jest, aby przykładać dużą wagę do tworzenia precyzyjnych i aktualnych rysunków technicznych oraz specyfikacji materiałowych. Zachęcamy do zapoznania się z tymi informacjami w celu poprawy praktyk prototypowania.

Co powinno znaleźć się w dokumentacji technicznej prototypów części do maszyn?

Tworzenie prototypów części do maszyn to kluczowy etap w optymalizacji procesu produkcji, a odpowiednia dokumentacja techniczna jest niezbędna, aby zapewnić sprawną realizację projektu. W dokumentacji technicznej prototypów części do maszyn powinny znaleźć się:

- Szczegółowe rysunki techniczne: Przedstawiają wszystkie istotne wymiary i tolerancje.

- Specyfikacje materiałowe: Opisują właściwości zastosowanych surowców.

- Dane dotyczące obróbki: Zawierają informacje o technologiach, które będą stosowane w produkcji.

- Analiza kosztowa: Pomaga ocenić rentowność prototypów.

- Harmonogram produkcji: Umożliwia ocenę czasu realizacji prototypów.

- Informacje o testach: Opisują testy, które będą przeprowadzane na prototypach, aby zapewnić ich funkcjonalność i zgodność z wymaganiami.

Dbałość o szczegółowość i precyzję dokumentacji technicznej jest kluczowa dla sukcesu projektu. Dokumentacja powinna być również na bieżąco aktualizowana, aby uwzględniać wszelkie zmiany, które mogą się pojawić w trakcie realizacji projektu.

Słownik terminów

- FDM (Fused Deposition Modeling): Technika druku 3D polegająca na nakładaniu stopionego materiału warstwa po warstwie.

- SLA (Stereolithography): Technika druku 3D wykorzystująca żywicę utwardzaną światłem UV.

- CAD (Computer-Aided Design): Oprogramowanie do projektowania wspomaganego komputerowo.

- Iteracyjne projektowanie: Proces projektowania polegający na cyklicznym tworzeniu prototypów, testowaniu i wprowadzaniu poprawek.

Czy jesteś gotowy, aby wdrożyć te strategie i zoptymalizować proces tworzenia prototypów w Twojej firmie?

Zoptymalizowanie procesu produkcji poprzez skuteczne tworzenie prototypów części do maszyn jest kluczowe, a nasze doświadczenie w obróbce skrawaniem tworzyw sztucznych i metali może być pomocne w tym zakresie – sprawdź więcej: https://cmplast.pl/produkcja/prototypy-czesci-do-maszyn-prototypy-elementow-do-maszyn.