Rewolucja w produkcji: Poznaj nowy wirtualny przemysł

Przemysł jest dźwignią gospodarki, a innowacje w tego typu sektorze mają ogromne znaczenie dla rozwoju całego kraju. Jednym z najnowszych trendów w produkcji jest zastosowanie technologii wirtualnej rzeczywistości. Dzięki temu rozwiązaniu możliwe staje się tworzenie wirtualnych fabryk czy symulowanie procesów produkcyjnych. Cała rewolucja polega na wprowadzeniu nowych technologii do tradycyjnego przemysłu, co ma zapewnić większą efektywność, niższą cenę i skrócenie czasu produkcji. Poznaj bliżej wirtualny przemysł i dowiedz się jakie to przynosi korzyści.

Wykorzystanie technologii VR w produkcji

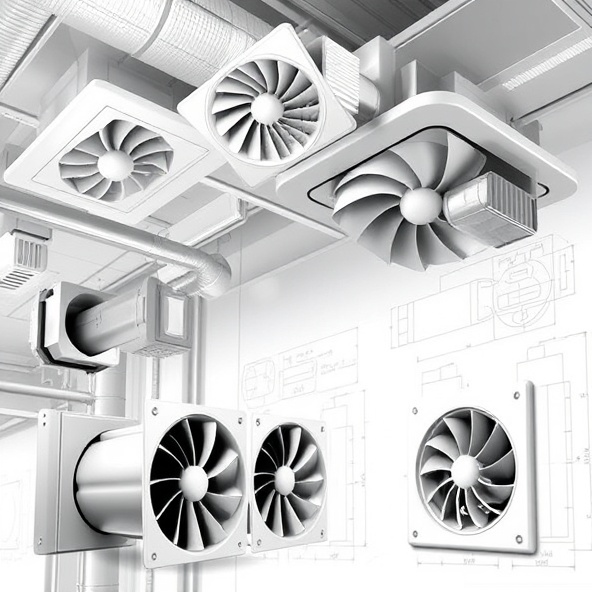

Wirtualna rzeczywistość znajduje wiele zastosowań w różnych dziedzinach. Jej wykorzystanie w przemyśle jest kolejnym etapem rozwoju tej technologii. Przemysłowy sektor produkcyjny wykorzystuje technologię VR do tworzenia wirtualnych fabryk lub symulowania procesów produkcyjnych. Dzięki temu można prowadzić wirtualne testy, zoptymalizować ustawienia maszyn czy szkolić pracowników bez konieczności angażowania rzeczywistych, fizycznych zasobów.

Technologia VR pozwala na tworzenie trójwymiarowych modeli fabryk, które można przemieszczać, zobaczyć jak wygląda konkretny proces produkcyjny czy sprawdzić jakie efekty osiąga się przy różnych konfiguracjach maszyn. To bardzo przydatne narzędzie, które pozwala na lepszą optymalizację procesów produkcyjnych i kontrolowanie ich efektywności wirtualnie. Pozwala to na zoptymalizowanie produkcji, co ma wpływ na skrócenie czasu produkcji i zmniejszenie kosztów.

Korzyści płynące z wprowadzenia technologii VR do przemysłu

Wprowadzenie technologii VR do przemysłu przynosi wiele korzyści zarówno dla firm, jak i dla pracowników. Przede wszystkim, wirtualna rzeczywistość pozwala na szczegółową analizę i optymalizację procesów produkcyjnych. Dzięki temu można zoptymalizować ustawienia maszyn, zwiększyć wydajność produkcji i zmniejszyć koszty. Ponadto, symulacja wirtualnych fabryk pozwala na dokładne zaplanowanie układu i wyposażenia maszyn, co może prowadzić do zmniejszenia liczby błędów podczas rzeczywistej produkcji.

Kolejną korzyścią wprowadzenia technologii VR jest możliwość szkolenia pracowników bez konieczności korzystania z rzeczywistych fabryk czy maszyn. Dzięki wirtualnej rzeczywistości można odtworzyć procesy produkcyjne, nauczyć się obsługiwać maszyny czy testować reakcje w różnych sytuacjach. To znacząco skraca czas szkolenia i minimalizuje ryzyko wypadków związanych z brakiem odpowiedniej wiedzy lub doświadczenia pracowników.

Przyszłość wirtualnego przemysłu

Zastosowanie technologii VR w przemyśle jeszcze się rozwija i ma ogromny potencjał. Wirtualna rzeczywistość może znaleźć zastosowanie nie tylko w produkcji, ale także w obszarze projektowania, testowania czy zarządzania procesami. Już teraz coraz więcej firm wdraża tego typu rozwiązania, aby być konkurencyjnymi na rynku. Producenci maszyn i linii produkcyjnych oferują modele, które współpracują z technologią VR, a programiści tworzą coraz bardziej zaawansowane oprogramowanie umożliwiające wirtualne tworzenie fabryk i symulację procesów produkcyjnych.

Wirtualny przemysł to przyszłość produkcji. Technologia VR pozwala na lepsze optymalizowanie procesów produkcyjnych, szkolenie pracowników i zapewnienie większej efektywności w tradycyjnym przemyśle. Niezależnie od branży, warto zainteresować się wprowadzeniem wirtualnej rzeczywistości do swojego przedsiębiorstwa, aby nadążać za najnowszymi trendami i zwiększyć konkurencyjność na rynku.

Pytania i odpowiedzi

Jakie są korzyści z wdrożenia wirtualnej produkcji?

Wdrożenie wirtualnej produkcji umożliwia zmniejszenie kosztów, zwiększenie wydajności, skrócenie czasu produkcji oraz poprawę jakości wyrobów.

Jakie są główne elementy wirtualnej produkcji?

Główne elementy wirtualnej produkcji to symulacje komputerowe, technologie wizualizacji, rzeczywistość wirtualna oraz inteligentne systemy wspomagające produkcję.

Czym charakteryzują się symulacje komputerowe w wirtualnej produkcji?

Symulacje komputerowe pozwalają na modelowanie i symulowanie procesów produkcyjnych, co umożliwia testowanie różnych scenariuszy oraz optymalizację procesów przed ich wdrożeniem w rzeczywistości.

Jakie są możliwości technologii wizualizacji w wirtualnej produkcji?

Technologie wizualizacji umożliwiają tworzenie trójwymiarowych modeli przedstawiających produkty, maszyny i układy produkcyjne. Pozwalają one na lepsze zrozumienie procesów produkcyjnych oraz wykrycie ewentualnych błędów i problemów.

W jaki sposób wykorzystuje się rzeczywistość wirtualną w wirtualnej produkcji?

Rzeczywistość wirtualna pozwala na przeniesienie użytkownika do wirtualnego środowiska produkcyjnego, co umożliwia przeprowadzanie treningów, testowanie procesów oraz tworzenie wirtualnych prototypów.

Jakie są zastosowania inteligentnych systemów wspomagających produkcję w wirtualnej produkcji?

Inteligentne systemy wspomagające produkcję mogą automatyzować procesy produkcyjne, optymalizować planowanie produkcji, monitorować wydajność oraz diagnozować i naprawiać awarie.

Jakie są główne wyzwania związane z wdrożeniem wirtualnej produkcji?

Główne wyzwania związane z wdrożeniem wirtualnej produkcji to koszty implementacji, potrzeba odpowiedniego szkolenia pracowników, dostęp do odpowiednich technologii oraz konieczność integracji z istniejącymi systemami produkcyjnymi.

Czy wdrożenie wirtualnej produkcji może zastąpić tradycyjne metody produkcyjne?

Wdrożenie wirtualnej produkcji nie ma na celu zastąpienia tradycyjnych metod produkcyjnych, ale raczej ich uzupełnienie i usprawnienie. Obie metody mogą współistnieć i wzajemnie się uzupełniać.

Jakie są perspektywy rozwoju wirtualnej produkcji?

Perspektywy rozwoju wirtualnej produkcji są bardzo obiecujące. Oczekuje się dalszego rozwoju technologii wizualizacji i rzeczywistości wirtualnej, a także zwiększenia roli sztucznej inteligencji w inteligentnych systemach produkcyjnych.

Jakie są potencjalne ryzyka związane z wdrożeniem wirtualnej produkcji?

Potencjalne ryzyka związane z wdrożeniem wirtualnej produkcji to koszty inwestycji, konieczność zmiany procesów i struktur organizacyjnych, ryzyko awarii technologicznych oraz konieczność odpowiedniego zarządzania zmianą i szkolenia pracowników.