Termoformowanie abs

Termoplastiki można termoformować na wiele sposobów. Najczęściej jest to tzw. termoformowanie wtryskowe, które polega na wyciskaniu formy z materiału termoplastycznego pod wpływem ciśnienia i temperatury. Materiał termoplastyczny jest podgrzewany do temperatury, w której jest miękki i plastyczny, następnie wciśnięty do formy przez wtryskiwacz. Powstały kształt jest utrzymywany przez chłodzenie materiału. Termoplastiki można także termoformować na zimno, kiedy materiał jest w stanie stałym. W tym przypadku kształtowanie odbywa się za pomocą ciśnienia i siły. Materiał jest najpierw rozciągnięty, następnie wciśnięty do formy i utrzymany w tym kształcie przez chłodzenie.

Zalety i wady termoformowania abs

Termoformowanie abs ma wiele zalet. Przede wszystkim jest to bardzo wydajny proces produkcji, który pozwala na uzyskanie wysokiej jakości produktów. Ponadto jest to bardzo elastyczny proces, który pozwala na produkcję różnych kształtów i rozmiarów produktów. Jakie są wady termoformowania abs? Jedną z głównych wad termoformowania abs jest to, że jest to dość kosztowny proces produkcji. Ponadto jest to bardzo czasochłonny proces, który może być trudny do zoptymalizowania dla niektórych produktów.

Alternatywy dla termoformowania abs

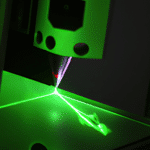

Istnieje kilka alternatywnych metod produkcji, które mogą być stosowane do produkcji abs. Alternatywne metody produkcji mogą obejmować wykorzystanie innych materiałów, takich jak polietylen i polipropylen, a także innych metod produkcji, takich jak wytłaczanie i drukowanie 3D. Termoformowanie abs jest bardzo wydajnym i elastycznym procesem produkcji, który ma wiele zalet. Jednak jest to bardzo kosztowny proces produkcji i może być trudny do zoptymalizowania dla niektórych produktów.

Gdzie wykorzystywane jest termoformowanie abs

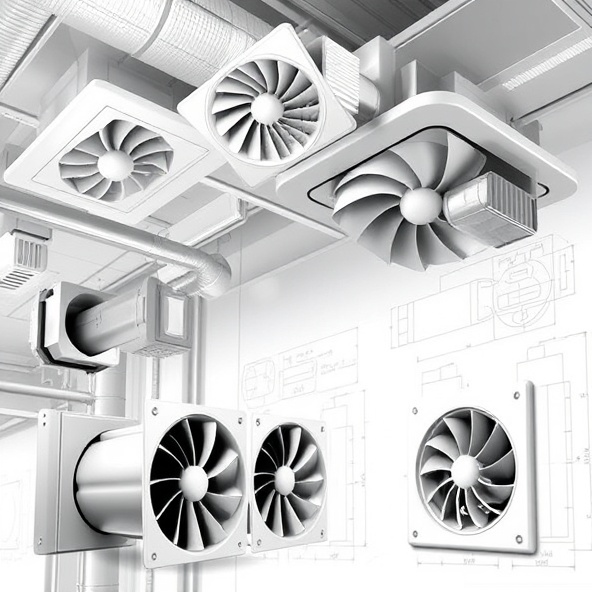

Termoplastowe tworzywa sztuczne są wykorzystywane do produkcji wielu produktów dostępnych w codziennym życiu. Termoformowanie abs jest często wykorzystywane do produkcji rozmaitych elementów, takich jak osłony telefonów komórkowych, klawiszy, korpusy i obudowy elektroniczne. W przemyśle motoryzacyjnym – do produkcji elementów karoserii, takich jak osłony reflektorów, kierunkowskazy i inne elementy ozdobne. W przemyśle budowlanym – do produkcji elementów izolacyjnych, takich jak płyty i rury. W przemyśle meblowym – do produkcji elementów wykończeniowych, takich jak uchwyty meblowe i ozdobne elementy. W przemyśle tekstylnym – do produkcji elementów odzieży, takich jak guziki, zamki błyskawiczne i inne elementy ozdobne. W przemyśle reklamowym – do produkcji elementów dekoracyjnych, takich jak naklejki i plakaty.