Powłoki antykorozyjne – jak skutecznie chronić metale przed rdzą?

Co to są powłoki antykorozyjne i dlaczego są niezbędne w ochronie metali?

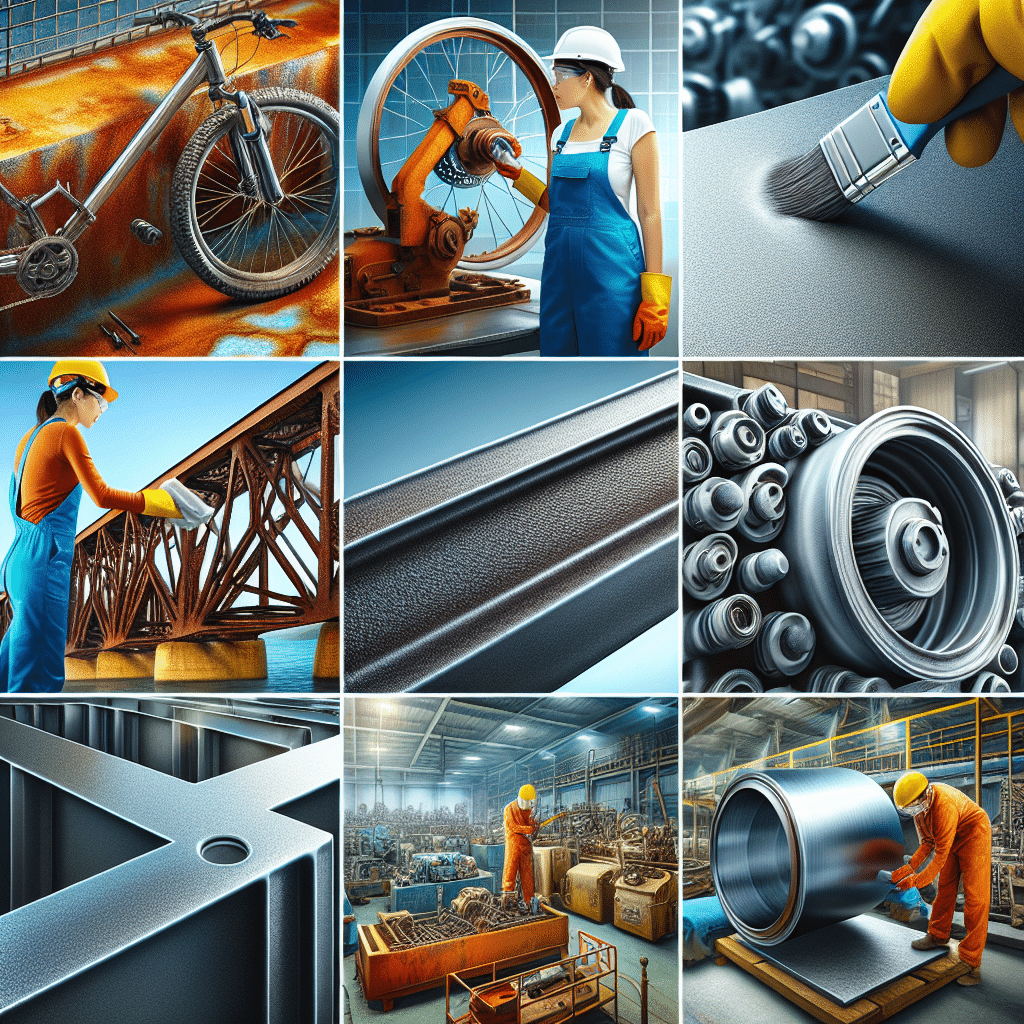

Znaczenie powłok antykorozyjnych w ochronie metali

Powłoki antykorozyjne odgrywają kluczową rolę w zapewnianiu długotrwałej ochrony metali przed destrukcyjnym wpływem korozji. Kiedy metalowe elementy są narażone na środowiska wilgotne czy agresywne chemicznie, warstwa ochronna skutecznie izoluje powierzchnię od czynników zewnętrznych, które mogą przyspieszać procesy korodowania. Dzięki zastosowaniu odpowiednich powłok, możliwe jest znaczące wydłużenie żywotności konstrukcji stalowych, maszyn oraz innych produktów i elementów wykonanych z metali.

Rodzaje powłok antykorozyjnych i ich zastosowanie

W praktyce wykorzystuje się kilka rodzajów powłok antykorozyjnych, wśród których najpopularniejsze są farby antykorozyjne, galwanizacja, anodowanie czy powłoki proszkowe. Każda z tych technologii ma specyficzne zastosowania w zależności od warunków eksploatacji oraz wymaganego poziomu ochrony. Farby antykorozyjne, chętnie stosowane w budownictwie i przemyśle morskim, zawierają inhibitory korozji, które zapobiegają reakcjom chemicznym prowadzącym do rdzewienia. Z kolei galwanizacja, czyli pokrywanie metalu cienką warstwą cynku, jest metodą wybieraną w celu ochrony elementów narażonych na działanie wilgoci.

Kryteria wyboru odpowiedniej powłoki antykorozyjnej

Decydując się na konkretną powłokę antykorozyjną, należy wziąć pod uwagę kilka czynników. Warunki środowiskowe, w jakich będzie eksploatowany metal, to pierwszy i najważniejszy aspekt. W miejscach o wysokiej wilgotności, solnych oparach czy w obecności chemikaliów warto wybrać powłokę o zwiększonej odporności. Kolejnym elementem jest typ materiału, który ma być zabezpieczony, ponieważ nie każda powłoka będzie odpowiednia dla wszystkich stopów metali. Ponadto, istotne są także koszty aplikacji i utrzymania powłoki, jak również kwestia bezpieczeństwa i ekologicznych aspektów stosowanych technologii antykorozyjnych.

Odpowiednio dobrana i aplikowana powłoka antykorozyjna może istotnie przyczynić się do obniżenia kosztów konserwacji oraz zapewnić większą trwałość i niezawodność metalowych konstrukcji i urządzeń. Wszystkie te aspekty razem wzięte, stanowią solidną podstawę do wyboru najlepszego rozwiązania zabezpieczającego metale przed niekorzystnym działaniem rdzy.

Jakie typy powłok antykorozyjnych stosuje się w przemyśle?

Rodzaje powłok ochronnych

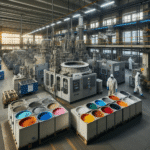

Powłoki antykorozyjne są niezbędne w przemyśle do ochrony metali przed destrukcyjnym wpływem środowiska, w którym są eksploatowane. Istnieje wiele rodzajów takich powłok, a ich wybór zależy od specyfiki działalności, rodzaju metalu oraz warunków środowiskowych. Najpopularniejsze z nich to powłoki lakiernicze, wykorzystujące farby antykorozyjne, zarówno na bazie rozpuszczalników, jak i wody. Znaczącą rolę odgrywają również powłoki galwaniczne (np. cynkowanie czy niklowanie), które polegają na elektrochemicznym osadzaniu na metalach warstwy innego, bardziej odpornego na korozję metalu.

Nowoczesne technologie ochrony metali

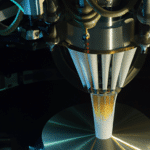

Wśród innowacyjnych rozwiązań wyróżnić można powłoki natryskowe, takie jak natrysk cieplny metalizacyjny, polegający na tworzeniu ochronnej warstwy za pomocą wysokoenergetycznego strumienia metalu. Innym przykładem są powłoki kompozytowe, które łączą właściwości różnych materiałów (np. ceramiki i polimerów) zapewniając wytrzymałość mechaniczną i odporność chemiczną.

Tradycyjne metody zabezpieczeń

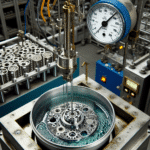

Oprócz nowatorskich technologii, warto przypomnieć o anodowaniu, szczególnie przydatnym w ochronie aluminium, które tworzy warstwę tlenku aluminium. Anodowanie zwiększa odporność na ścieranie i poprawia estetykę wyrobu. Konwersja chemiczna, czyli fosforanowanie i pasywacja, to metody, które polegają na tworzeniu na powierzchni metalu cienkiej warstwy związków chemicznych, zwiększających adhezję powłok malarskich oraz odporność na korozję.

Wybór odpowiedniej metody antykorozyjnej ma kluczowe znaczenie dla przedłużenia żywotności i funkcjonalności metalowych elementów. Dzięki różnorodności dostępnych rozwiązań, każdy przemysł może dobrać odpowiednią powłokę ochronną dostosowaną do konkretnych warunków eksploatacji. Pomimo postępu technologicznego, niezmiennie ważne pozostają też klasyczne metody zabezpieczeń, które dzięki swojej prostocie i skuteczności, nadal znajdują szerokie zastosowanie w ochronie przed korozją.

Praktyczne porady – jak prawidłowo aplikować powłoki antykorozyjne na metalowe powierzchnie?

Przygotowanie powierzchni – klucz do trwałości ochrony

Zanim rozpocznie się aplikowanie powłok antykorozyjnych, niezbędne jest staranne przygotowanie metalowej powierzchni. Proces ten obejmuje oczyszczenie z rdzy, zanieczyszczeń oraz starych powłok malarskich. Użyj do tego celu narzędzi takich jak szlifierka czy śrutownica, a następnie wykonaj degreasing, czyli odtłuszczenie przy pomocy specjalistycznych roztworów. Pamiętaj, że jakiekolwiek pozostałości mogą wpłynąć na słabsze przyleganie powłoki i skrócić żywotność ochrony.

Wybór odpowiednich produktów antykorozyjnych

Wybierz właściwe środki antykorozyjne do zabezpieczania metalu. Na rynku dostępne są różnorodne produkty jak farby epoksydowe, cynkowe czy alkidowe. Każdy z nich ma różne właściwości i jest odpowiedni do innych warunków eksploatacji. O ile farby epoksydowe wykazują się znakomitą odpornością chemiczną, to środki cynkowe są idealne do zastosowań zewnętrznych, gdzie metal narażony jest na działanie czynników atmosferycznych.

Poprawna aplikacja powłoki

Technika aplikacji ma znaczący wpływ na efektywność ochrony antykorozyjnej. Zastosuj metodę malowania zgodną z instrukcją producenta, czy to pędzlem, wałkiem czy przez natrysk (sprayem). W przypadku malowania natryskowego, zwróć uwagę na odpowiednią odległość dyszy od malowanej powierzchni oraz równomierność pokrycia. Dokładność ta zapobiegnie powstawaniu miejsc słabiej zabezpieczonych, które mogą stać się źródłem korozji. Nie zapominaj o aplikacji wielu cienkich warstw zamiast jednej grubej, co zapewni lepsze przyleganie i zwiększy odporność powłoki.

Kontrola jakości i konserwacja

Po nałożeniu powłoki antykorozyjnej niezbędne jest przeprowadzenie kontroli jakości. Sprawdź, czy na metalowej powierzchni nie pojawiły się pęcherze, nierówności czy miejscowa utrata przyczepności. Regularna konserwacja zabezpieczonej powierzchni pozwoli na wykrycie ewentualnych uszkodzeń i szybką reakcję, co w znacznym stopniu przedłuży żywotność zabezpieczenia antykorozyjnego.

Zapamiętaj, że skuteczna ochrona metalowych powierzchni przed rdzą wymaga zaangażowania i precyzji w każdym etapie aplikacji powłok antykorozyjnych. Tylko dzięki temu uzyskasz satysfakcjonujące efekty, które pozwolą na zachowanie estetyki oraz funkcjonalności metalowych elementów przez długi czas.

Innowacje w dziedzinie powłok antykorozyjnych – najnowsze rozwiązania i ich efektywność

Opracowanie zaawansowanych polimerów ochronnych

W dzisiejszych czasach, kiedy technologia przemysłowa rozwija się w oszałamiającym tempie, a ochrona przed korozją jest równie istotna jak wydajna produkcja, innowacyjne polimery antykorozyjne stają się kluczowym elementem zabezpieczającym metale. Nowoczesne powłoki, takie jak poliuretany czy epoksydy, zyskują uznanie dzięki swojej wyjątkowej trwałości i odporności na skrajne temperatury, media chemiczne oraz działanie czynników atmosferycznych.

Wdrożenie nanotechnologii do zabezpieczeń

Nanotechnologia otworzyła nowe horyzonty w ochronie antykorozyjnej, umożliwiając tworzenie powłok o niebywałej efektywności. Nanoczasteczki, dzięki swoim miniaturowym wymiarom, są w stanie tworzyć na powierzchni metali niezwykle gęste i jednorodne powłoki, zapewniające długotrwałą ochronę. Zastosowane w nanokompozytach cząsteczki srebra czy tlenku cynku, odznaczają się nie tylko właściwościami antykorozyjnymi, ale i przeciwdziałają powstawaniu na powierzchni metali bakterii oraz grzybów.

Ekologiczne powłoki z inhibitorami korozji

W dobie rosnącej świadomości ekologicznej rynek powłok antykorozyjnych dynamicznie odpowiedział wprowadzając formuły z dodatkiem inhibitorów korozji pochodzenia naturalnego. Takie rozwiązania są nie tylko bezpieczne dla środowiska, ale również niezwykle skuteczne. Korzystając z mechaizmów chemii zielonej, współczesne powłoki nie tylko chronią metale przed rdzewieniem, ale także sprzyjają recyklingowi i są łatwiejsze w utylizacji.

Hybrydowe systemy ochronne

Jedną z najnowszych tendencji w dziedzinie powłok antykorozyjnych jest tworzenie systemów hybrydowych, które łączą w sobie różne metody ochrony przed korozją. Połączenie właściwości powłok organicznych i nieorganicznych zaowocowało materiałami o niespotykanej dotąd efektywności. Hybrydowe powłoki są w stanie zapewnić nie tylko ochronę pasywną, ale i aktywnie reagują z czynnikami prowadzącymi do korozji, co pozwala na automatyczną regenerację uszkodzonych obszarów.

Spersonalizowane rozwiązania powłokowe

Potrzeby różnorodnych gałęzi przemysłu sprawiają, że stale rośnie zapotrzebowanie na spersonalizowane powłoki antykorozyjne. Dzięki rozwiniętym technikom badawczym możliwe stało się projektowanie powłok na specyficzne zamówienie, zgodnie z indywidualnymi wymaganiami klienta, co zwiększa ochronę w najbardziej narażonych środowiskach pracy. Systemy te często są wzbogacane o inteligentne wskaźniki zużycia, które informują o konieczności aplikacji kolejnych warstw ochronnych lub konserwacji.

Opracowanie wysoce efektywnych powłok antykorozyjnych jest nie tylko kwestią ochrony zasobów, ale również kluczowym aspektem ekonomicznym w utrzymaniu długowieczności konstrukcji. Nowoczesne technologie, takie jak te opisane powyżej, umożliwiają skuteczną walkę z korozją, zapewniając bezpieczeństwo, wydajność i trwałość wszelkiego rodzaju metalowych konstrukcji.

Kryteria wyboru odpowiedniej powłoki antykorozyjnej do różnych zastosowań

Różnorodność dostępnych na rynku powłok antykorozyjnych sprawia, że wybór tej idealnej może być niełatwym zadaniem. W celu ochrony metalu przed destrukcyjnym działaniem czynników atmosferycznych, takich jak wilgoć czy sole, kluczowe jest dobranie powłoki, która najlepiej spełni oczekiwania w konkretnej aplikacji.

Analiza środowiska eksploatacyjnego i specyfiki materiału

Na początek istotne jest rozważenie warunków, w jakich metal będzie użytkowany. Czy będzie narażony na działanie słonej wody, czy zetknie się z wysokimi temperaturami, a może będzie wystawiony na silne działanie chemikaliów? Odpowiedź na te pytania pozwoli zawęzić poszukiwania do grupy powłok zaprojektowanych do pracy w danych warunkach.

Typy powłok a metody aplikacji

Należy pamiętać o różnorodności metod aplikacji, co bezpośrednio wpływa na charakterystykę i wytrzymałość ochronnej bariery. Wybierając powłokę, warto zastanowić się, czy dysponujemy odpowiednim sprzętem do jej nanoszenia, czy też będzie potrzebny outsourcing. Wybrane technologie, takie jak malowanie natryskowe lub powlekanie proszkowe, oferują różne estetyczne i strukturalne zalety.

Wytrzymałość i żywotność powłoki

Powłoki antykorozyjne różnią się trwałością, dlatego warto zainwestować w produkty o potwierdzonej żywotności, szczególnie w przypadku konstrukcji narażonych na intensywne czynniki zewnętrzne. Warto wybrać takie pokrycia, które będą wykazywać odporność na działanie UV, wilgoć oraz skrajne temperatury.

Zgodność powłoki z normami i standardami jakości

Nie można pominąć ważności spełniania przez powłokę antykorozyjną określonych norm i standardów jakości. Certyfikaty i testy potwierdzające wytrzymałość i skuteczność to jeden z kluczowych elementów, na które należy zwrócić uwagę podczas wyboru. Sprawdzenie, czy produkt posiada niezbędne znakowania, może zapewnić spokój ducha i gwarancję skutecznej ochrony.

Podsumowując, wybór odpowiedniej powłoki antykorozyjnej wymaga gruntownej analizy wielu aspektów – od warunków środowiskowych przez metody aplikacji, aż po zgodność z normami. Kluczowe jest dostosowanie rodzaju powłoki do indywidualnych potrzeb i specyfikacji zastosowania, co zapewni długoletnią ochronę metalu przed korozją.

Dowiedz się, jak skutecznie chronić metale przed rdzą i zachowaj ich trwałość na dłużej – kliknij tutaj, aby przeczytać artykuł na ten temat: http://www.blask-cynk.pl/oferta/zabezpieczenia-antykorozyjne/.